Зерноочистительные и сушильные машины

При уборке зерновых и других культур в бункер комбайна вместе с зерном основной культуры попадают и примеси: остатки растений — листья, стебли, части колоса, колоски; семена сорных растений; минеральные примеси — комочки земли, песок; насекомые, их личинки и яйца. Чтобы подготовить зерно для хранения и использования, его очищают от примесей на зерноочистительных машинах. А семенное зерно очищают и сортируют на сортировальных машинах.

Для разделения зерна по размеру — ширине и толщине — и отделения примесей применяют решета различного размера с разной формой отверстий (круглые, прямоугольные, треугольные). Короткие и длинные примеси отделяют на триерных цилиндрах.

Зерно и различные примеси можно разделить в воздушном потоке: более легкие примеси выходят с воздухом, а тяжелые оседают в камере. При разделении зерновой смеси на фракции в воздушном потоке более легкие зерна улетают дальше, а тяжелые оседают.

Примеси и семена разных культур имеют различную поверхность (гладкую, шероховатую) и форму (удлиненную, шарообразную), поэтому коэффициент трения при движении по наклонной плоскости у них разный. Используя это свойство, зерновую смесь иногда разделяют на наклонных поверхностях — движущемся равномерно вверх шероховатом полотне, винтовой поверхности, вращающемся цилиндре, на часть окружности которого воздействуют магнитные силовые линии.

В зависимости от типов рабочих органов машины разделяются по назначению: для первичной очистки, вторичной очистки и сортирования и для дополнительной и специальной доработки. Зерно из‑под комбайна иногда обрабатывают несколько раз.

Для первичной очистки используют воздушно-решетные зерноочистительные машины. Для вторичной очистки и сортировки — воздушно-решетные и триера, а для дополнительной и специальной доработки — пневматические сортировальные столы, электромагнитные семяочистительные машины, фрикционные сепараторы и другие специальные машины.

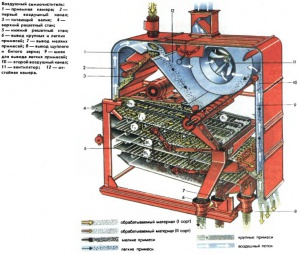

Например, для вторичной очистки и сортирования семян различных культур используют семяочистительную воздушно-решетную машину СВУ‑5 (см. рис.). Основные части этой машины: приемная камера, воздушно-очистительная часть и два стана (рамы) для решет. Обрабатываемый материал по трубе поступает в приемную камеру 1, из которой он питающим валиком 3 направляется в воздушный канал 2. Легкие примеси и щуплое зерно воздушным потоком отделяются из общей смеси и уносятся в отстойную камеру 12, откуда шнеком 9 выводятся наружу. Зерно с остатками примесей поступает на решета. В машине 6 решет, из которых 4 (Б,1 Б2, Г1 и Г2) расположены в верхнем стане и 2 (В1 и В2) — в нижнем. Станы колеблются в противоположные стороны с амплитудой 7,5 мм, имеют наклон 5 °C.

Форму и размеры отверстий решет в зависимости от культуры подбирают так, чтобы решето Б1 делило зерновой поток на примерно две равные части, т. е. первая половина массы оставалась на решете, а вторая — проходила через него. Часть, оставшаяся на решете Б1, поступает на решето Б2, где крупные примеси остаются, а очищенное зерно проходит через решето. Крупные примеси по лотку 6 выходят из машины.

Прошедшая через решето Б1 вторая половина зерновой смеси поступает на решета Г1 и Г2, где щуплое и битое зерно и мелкие примеси проходят через отверстия, а полноценное зерно остается на решетах и выходит из машины вместе с прошедшим через решето Б2. Щуплое и битое зерно (2‑й сорт) задерживается на решетах В1 и В2, а мелкие примеси (подсев) проходят через них. Для выхода зерна 2‑го сорта и примесей имеются отдельные выходы 8 и 7.

Зерно 1‑го сорта, сошедшее с решет Г1 и Г2 и прошедшее решето Б2, поступает во второй воздушный канал 10, где отделяется пыль и остатки легких примесей.

Воздушный поток в первом и втором каналах создается вентилятором 11.

Зерноочистительные машины для первичной обработки тоже воздушно-решетного типа, но они проще по конструкции. Воздушная часть этих машин имеет один канал, а решетная — три или четыре решета, которые отделяют крупные и мелкие примеси. Зерно основной культуры при первичной обработке на сорта не делится.

Для получения посевного материала высокого качества после обработки на сортировальных машинах зерно пропускают через триерные цилиндры. В этих цилиндрах из зерновой смеси выделяются длинные и короткие примеси.

Длинные примеси выделяются из зерновой смеси при вращении ячеистого цилиндра, диаметр ячеек которого подбирают такой величины, чтобы зерно основной культуры вместе с мелкими примесями укладывалось в них. В верхнем положении цилиндра зерно с короткими примесями из ячеек под действием собственного веса падает в желоб и выносится из машины. А длинные примеси остаются на дне цилиндра и высыпаются из него. Затем зерновая смесь переходит в следующий цилиндр с диаметром ячеек меньше длины зерна основной культуры. Таким образом, при вращении цилиндра ячейки поднимают вверх только мелкие примеси, а зерно чистым выходит из цилиндра.

Чтобы выделить трудноотделимые примеси из зерна основной культуры, его дополнительно обрабатывают на специальных машинах. Например, зерновую смесь, состоящую из семян с гладкой и шероховатой поверхностью, разделяют в магнитном поле после смешивания её с железным порошком. Этот порошок прилипает только к семенам с шероховатой поверхностью, и в магнитном поле они отделяются от семян с гладкой поверхностью. По этому принципу работает магнитная семяочистительная машина.

Чтобы подготовить зерно к хранению, т. е. довести влажность до 14–15%, его пропускают через сушильные машины. За один пропуск через зерносушилку влажность зерна снижается на 6–8%, поэтому при обычной влажности зерна более 25% его приходится пропускать 2 раза. После сушки, которая связана с нагревом зерна, его охлаждают примерно до 15 °C.

Для сушки зерна применяют шахтные, барабанные и специальные сушилки. В шахтной сушилке зерно ковшовым элеватором (норией) подается в верхнюю часть шахты, которая должна быть всегда заполнена. Зерно, медленно продвигаясь сверху вниз, высушивается в сушильных камерах. Для сушки в камеру вентиляторами засасывается теплоноситель определенной температуры, который образуется из газов при сгорании топлива в топке и определенного количества атмосферного воздуха. Высушенное зерно разгрузочным устройством выгружается из‑под шахты. Затем оно остывает в охладительных колонках, через которые проходит воздух, засасываемый вентилятором. Охлажденное зерно разгрузочным устройством выводится из‑под шахты в нижний бункер.

В барабанных сушилках зерно сушится в медленно вращающемся барабане, через который с помощью вентилятора проходит теплоноситель, состоящий из топочных газов и воздуха. Высушенное зерно охлаждается в охладительном барабане или колонке. В зависимости от типа и конструкции сушилка пропускает зерна от 8 до 16 т в час.